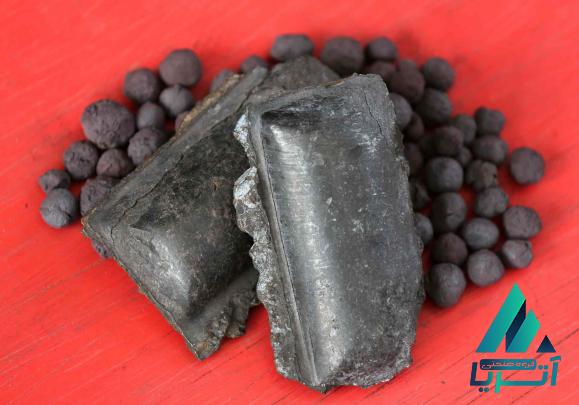

سنگ آهن هماتیت سیمانی یکی از محصولات مهم صنعتی است که برای تولید سیمان استفاده می شود. این نوع سنگ آهن به طور گسترده در صنعت سیمان استفاده می شود به دلیل ویژگی های منحصر به فرد آن که ضمن بهبود عملکرد فنی و کاهش هزینه های تولید، مزیت رقابتی زیادی را ایجاد می کند. اولین نکته که باید درنظر داشته باشیم این است که سنگ آهن هماتیت سیمانی یک سنگ آهن با سطح خاص است که در سیمان سازی مورد استفاده قرار می گیرد. این سنگ آهن در چندین منطقه جهان، از جمله آسترالیا، برزیل و هند به صورت گسترده تر و معدود دیگر کشورها توسط شرکت های معدنی استخراج می شود. یکی از ویژگی های برجسته سنگ آهن هماتیت سیمانی، سرعت بالای خنک شدن آن است. این به این معناست که در فرآیند تهیه سیمان، سنگ آهن هماتیت سیمانی به راحتی و سریعتر از سایر نوع سنگ آهن ها خنک می شود که این امر منجر به کاهش زمان تولید محصول نهایی و افزایش بهره وری می شود. به علاوه، سنگ آهن هماتیت سیمانی دارای میزان سرباره کمتری نسبت به سنگ آهن های دیگر است.

سنگ آهن

این به معنی کاهش میزان مواد زائد در فرآیند سیمان سازی است که باعث صرفه جویی در هزینه های تولید می شود و از این رو مزیت رقابتی بزرگی برای تولیدکنندگان سیمان فراهم می کند. سنگ آهن هماتیت سیمانی همچنین دارای میزان فسفر کمتری نسبت به سایر نوع سنگ آهن ها است. این موضوع به ارتقای کیفیت محصول نهایی و کاهش معمول مشکلاتی که ممکن است در فرآیند سیمان سازی به وجود آید، کمک می کند. ضمنا، برای بهره برداری کامل از سنگ آهن هماتیت سیمانی، امکانات معدنی و نیروی انسانی ماهر ضروری است. فراهم کردن نیروی کار ماهر و تجهیزات مناسب به معنی به حداقل رساندن مشکلاتی است که ممکن است در فرآیند استخراج ایجاد شود. در نهایت، سنگ آهن هماتیت سیمانی در صنعت سیمان با توجه به ویژگی های خاص آن، به عنوان یک جایگزین مناسب و کارا مطرح است و می تواند بهبود عملکرد و بهره وری در تولید سیمان را فراهم کند. در این مقاله به بررسی ویژگی های سنگ آهن هماتیت سیمانی پرداختیم و نشان دادیم که چرا این نوع سنگ آهن به عنوان یک مواد اولیه مهم در صنعت سیمان سازی مورد استفاده قرار می گیرد.

این به معنی کاهش میزان مواد زائد در فرآیند سیمان سازی است که باعث صرفه جویی در هزینه های تولید می شود و از این رو مزیت رقابتی بزرگی برای تولیدکنندگان سیمان فراهم می کند. سنگ آهن هماتیت سیمانی همچنین دارای میزان فسفر کمتری نسبت به سایر نوع سنگ آهن ها است. این موضوع به ارتقای کیفیت محصول نهایی و کاهش معمول مشکلاتی که ممکن است در فرآیند سیمان سازی به وجود آید، کمک می کند. ضمنا، برای بهره برداری کامل از سنگ آهن هماتیت سیمانی، امکانات معدنی و نیروی انسانی ماهر ضروری است. فراهم کردن نیروی کار ماهر و تجهیزات مناسب به معنی به حداقل رساندن مشکلاتی است که ممکن است در فرآیند استخراج ایجاد شود. در نهایت، سنگ آهن هماتیت سیمانی در صنعت سیمان با توجه به ویژگی های خاص آن، به عنوان یک جایگزین مناسب و کارا مطرح است و می تواند بهبود عملکرد و بهره وری در تولید سیمان را فراهم کند. در این مقاله به بررسی ویژگی های سنگ آهن هماتیت سیمانی پرداختیم و نشان دادیم که چرا این نوع سنگ آهن به عنوان یک مواد اولیه مهم در صنعت سیمان سازی مورد استفاده قرار می گیرد.

مشخصات سنگ آهن

با توجه به فواید اقتصادی و فنی آن، منتظر توسعه بیشتر و به کارگیری گسترده تر این نوع سنگ آهن در صنعت سیمان هستیم.فرآیند تولید سیمان از سنگ آهن هماتیت سیمانی شامل چند مرحله مهم است. در ابتدا، سنگ آهن هماتیت سیمانی استخراج می شود و در کارخانه پردازش می شود. در این مرحله، سنگ آهن شستشو می شود تا از ذرات خارجی و آلودگی ها پاک شود. سپس، سنگ آهن هماتیت سیمانی خشک می شود و تبدیل به پودر می شود. این پودر سپس به آسیاب هایی ارسال می شود تا به یکی از بخش های مهم سیستم سیمان تبدیل شود که به آن آسیاب سیمان می گویند. در اینجا، دمای سنگ آهن هماتیت سیمانی به طور قابل توجهی افزایش می یابد و به دمایی بین 1500-1600 درجه سانتیگراد می رسد. بعد از آسیاب سیمان، سنگ آهن هماتیت سیمانی به مایعی تبدیل شده و به عنوان یکی از مواد اولیه در تولید سیمان استفاده می شود. این مایع به صورت کلینکر نامیده می شود و به همراه سایر مواد اولیه مانند آهک، سنگ آهک و مواد افزودنی دیگر در کوره سیمانی حرارت داده می شود.

با توجه به فواید اقتصادی و فنی آن، منتظر توسعه بیشتر و به کارگیری گسترده تر این نوع سنگ آهن در صنعت سیمان هستیم.فرآیند تولید سیمان از سنگ آهن هماتیت سیمانی شامل چند مرحله مهم است. در ابتدا، سنگ آهن هماتیت سیمانی استخراج می شود و در کارخانه پردازش می شود. در این مرحله، سنگ آهن شستشو می شود تا از ذرات خارجی و آلودگی ها پاک شود. سپس، سنگ آهن هماتیت سیمانی خشک می شود و تبدیل به پودر می شود. این پودر سپس به آسیاب هایی ارسال می شود تا به یکی از بخش های مهم سیستم سیمان تبدیل شود که به آن آسیاب سیمان می گویند. در اینجا، دمای سنگ آهن هماتیت سیمانی به طور قابل توجهی افزایش می یابد و به دمایی بین 1500-1600 درجه سانتیگراد می رسد. بعد از آسیاب سیمان، سنگ آهن هماتیت سیمانی به مایعی تبدیل شده و به عنوان یکی از مواد اولیه در تولید سیمان استفاده می شود. این مایع به صورت کلینکر نامیده می شود و به همراه سایر مواد اولیه مانند آهک، سنگ آهک و مواد افزودنی دیگر در کوره سیمانی حرارت داده می شود.

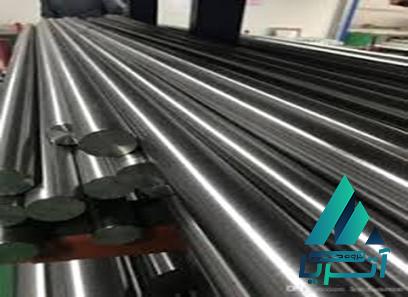

خرید سنگ آهن

در کوره سیمانی، مواد اولیه مورد نیاز در دمای بالا (بین 1400-1500 درجه سانتیگراد) قرار می گیرند و تحت تاثیر حرارت بالا در فرآیندی به نام پخت سیمان قرار می گیرند. در این فرآیند، سنگ آهن هماتیت سیمانی باعث تولید کلینکر سیمان می شود که در نهایت به عنوان ماده اصلی سیمان استفاده می شود. مزیت اصلی سنگ آهن هماتیت سیمانی در صنعت سیمان، عملکرد بالای آن در فرآیند پخت سیمان است. این سنگ آهن به علت دمای سریعتر خنک شدن، تولید سیمان را سریعتر می کند و همچنین به دلیل سرباره کمتر و مقدار کمتری فسفر، کاهش هزینه ها و افزایش بهره وری را ممکن می سازد. به علاوه، سنگ آهن هماتیت سیمانی به دلیل کاهش مشکلات کیفیتی در فرآیند سیمان سازی و بهبود کیفیت محصول نهایی، جایگزین مناسبی برای سنگ آهن های دیگر در صنعت سیمان است. در نتیجه، بررسی ویژگی ها و فواید سنگ آهن هماتیت سیمانی نشان می دهد که این نوع سنگ آهن علاوه بر افزایش بهره وری و کاهش هزینه ها، قابلیت افزایش کیفیت محصول نهایی را نیز دارا است. با توجه به این مزیت ها، استفاده از سنگ آهن هماتیت سیمانی در صنعت سیمان در آینده به توسعه بیشتر خواهد رسید.

در کوره سیمانی، مواد اولیه مورد نیاز در دمای بالا (بین 1400-1500 درجه سانتیگراد) قرار می گیرند و تحت تاثیر حرارت بالا در فرآیندی به نام پخت سیمان قرار می گیرند. در این فرآیند، سنگ آهن هماتیت سیمانی باعث تولید کلینکر سیمان می شود که در نهایت به عنوان ماده اصلی سیمان استفاده می شود. مزیت اصلی سنگ آهن هماتیت سیمانی در صنعت سیمان، عملکرد بالای آن در فرآیند پخت سیمان است. این سنگ آهن به علت دمای سریعتر خنک شدن، تولید سیمان را سریعتر می کند و همچنین به دلیل سرباره کمتر و مقدار کمتری فسفر، کاهش هزینه ها و افزایش بهره وری را ممکن می سازد. به علاوه، سنگ آهن هماتیت سیمانی به دلیل کاهش مشکلات کیفیتی در فرآیند سیمان سازی و بهبود کیفیت محصول نهایی، جایگزین مناسبی برای سنگ آهن های دیگر در صنعت سیمان است. در نتیجه، بررسی ویژگی ها و فواید سنگ آهن هماتیت سیمانی نشان می دهد که این نوع سنگ آهن علاوه بر افزایش بهره وری و کاهش هزینه ها، قابلیت افزایش کیفیت محصول نهایی را نیز دارا است. با توجه به این مزیت ها، استفاده از سنگ آهن هماتیت سیمانی در صنعت سیمان در آینده به توسعه بیشتر خواهد رسید.

دیدگاه شما با موفقیت ثبت شد.