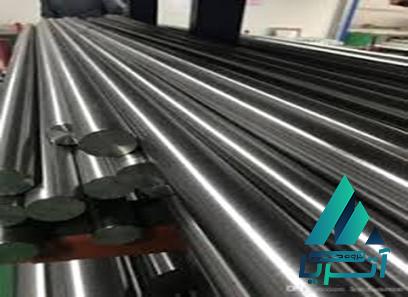

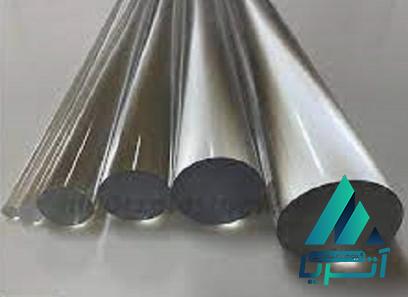

بیلت فولاد یک نوع فلزی است که برای تولید محصولات فولادی استفاده می شود. این فولاد به صورت قلابی و با قطر کمتر از ۲۵ میلیمتر تولید می شود و به عنوان ماده اولیه در فرایندهای مختلف تولید فولاد مورد استفاده قرار می گیرد. بیلت ها برای تولید انواع محصولات فولادی مانند ورق ها، نوارها، تیرها و پروفیل ها استفاده می شوند. فرایند تولید بیلت فولاد شامل مراحل زیر است: 1. آهن ریخته گری: در این مرحله، آهن خام با استفاده از کوره های ذوب به حالت مایع تبدیل می شود. این آهن می تواند از منابع مختلفی مانند رویه های ذوب شده، نیشکر و آهن خرده باشد. 2. تصفیه آهن: پس از آهن ریخته گری، آهن مایع تصفیه می شود تا از شواغل موجود در آن جدا شود. این فرآیند شامل عملیاتی مانند تفکیک شن و خاک، اکسیژناسیون و حذف شواغل آهن است. 3. ریخته گری بیلت: پس از تصفیه آهن، آن به صورت مایع در قالب های خاص یا ماشین های ریخته گری قرار می گیرد. این فرآیند به عنوان ریخته گری استوارت (continuous casting) شناخته می شود و باعث تولید بیلت های با قطر و طول دلخواه می شود. 4. سردکاری و تراشکاری: پس از ریخته گری، بیلت های فولادی به صورت گرم و نیمه گرم به دمای مناسب سرد می شوند. سپس با استفاده از تراش، سطح آنها صاف می شود و اندازه نهایی تعیین می شود. 5. ذوب مجدد: در برخی موارد، بیلت ها ممکن است نیاز به تغییر در ترکیب شیمیایی داشته باشند. در این صورت، آنها مجدداً به فرایند ذوب می روند تا ترکیب شیمیایی مناسبی را برای تولید محصولات نهایی بدست آورند.

سنگ آهن

به طور کلی، بیلت های فولادی ماده اولیه ضروری برای تولید محصولات فولادی هستند و فرآیندهایی چون ریخته گری، تصفیه، سردکاری و تراشکاری در تولید آنها استفاده می شوند. این مقاله صرفاً یک مقدمه کوتاه در مورد بیلت فولاد است و تمام جنبه های مربوط به این موضوع را پوشش نمی دهد.بیلت فولاد: نماینده اساسی تولید فولاد بخشی از فلزنگاری صنعتی، بیلت فولاد جزء مهمی از ماده اولیه های استفاده شده در تولید انواع محصولات فولادی می باشد. با قطر کمتر از 25 میلیمتر و شکل قلابی، بیلت ها به عنوان شاخصی برای برخی محصولات نهایی مانند ورق ها، نوارها، تیرها و پروفیل ها عمل می کنند. با استفاده از فرآیندهایی از جمله آهنریزی، تصفیه آهن، ریخته گری، سردکاری و تراشکاری، بیلت فولاد تولید می شود. آهنریزی: پایه تولید بیلت فولاد در مرحله آهنریزی که اولین مرحله در تولید بیلت فولاد است، آهن مایع تولید می شود. این آهن می تواند از طریق ذوب رویه های ذوب شده، آهن خرده و نیشکر تولید شود. ذوب آهن خرده نقش مهمی در کاهش هدر رفت منابع آهنریزی مادر دارد. تصفیه آهن: تمیزکردن آهن مایع پس از مرحله آهنریزی، آهن تولید شده تحت عملیات تصفیه آهن قرار می گیرد. این فرآیند شامل تفکیک شن و خاک، اکسیژناسیون و حذف شواغل آهن است. تصفیه آهن باعث افزایش کیفیت و خلوص آهن می شود و به عنوان ماده اولیه مناسبی برای ریخته گری بیلت فولاد استفاده می شود. ریخته گری: تولید شکل قلابی بیلت فولاد در مرحله ریخته گری بیلت فولاد، آهن مایع در قالب های خاص یا ماشین های ریخته گری قرار می گیرد.

به طور کلی، بیلت های فولادی ماده اولیه ضروری برای تولید محصولات فولادی هستند و فرآیندهایی چون ریخته گری، تصفیه، سردکاری و تراشکاری در تولید آنها استفاده می شوند. این مقاله صرفاً یک مقدمه کوتاه در مورد بیلت فولاد است و تمام جنبه های مربوط به این موضوع را پوشش نمی دهد.بیلت فولاد: نماینده اساسی تولید فولاد بخشی از فلزنگاری صنعتی، بیلت فولاد جزء مهمی از ماده اولیه های استفاده شده در تولید انواع محصولات فولادی می باشد. با قطر کمتر از 25 میلیمتر و شکل قلابی، بیلت ها به عنوان شاخصی برای برخی محصولات نهایی مانند ورق ها، نوارها، تیرها و پروفیل ها عمل می کنند. با استفاده از فرآیندهایی از جمله آهنریزی، تصفیه آهن، ریخته گری، سردکاری و تراشکاری، بیلت فولاد تولید می شود. آهنریزی: پایه تولید بیلت فولاد در مرحله آهنریزی که اولین مرحله در تولید بیلت فولاد است، آهن مایع تولید می شود. این آهن می تواند از طریق ذوب رویه های ذوب شده، آهن خرده و نیشکر تولید شود. ذوب آهن خرده نقش مهمی در کاهش هدر رفت منابع آهنریزی مادر دارد. تصفیه آهن: تمیزکردن آهن مایع پس از مرحله آهنریزی، آهن تولید شده تحت عملیات تصفیه آهن قرار می گیرد. این فرآیند شامل تفکیک شن و خاک، اکسیژناسیون و حذف شواغل آهن است. تصفیه آهن باعث افزایش کیفیت و خلوص آهن می شود و به عنوان ماده اولیه مناسبی برای ریخته گری بیلت فولاد استفاده می شود. ریخته گری: تولید شکل قلابی بیلت فولاد در مرحله ریخته گری بیلت فولاد، آهن مایع در قالب های خاص یا ماشین های ریخته گری قرار می گیرد.

مشخصات سنگ آهن

استفاده از روش ریخته گری استوارت، باعث تولید بیلت های با قطر و طول دلخواه می شود. در این فرآیند، آهن مایع از طریق قالب های استوارت عبور می کند و به صورت قلابی نازل می شود، که در نهایت بیلت فولاد به دست می آید. سردکاری: افزایش مقاومت مکانیکی بیلت فولاد پس از ریخته گری، بیلت های فولادی به صورت گرم و نیمه گرم به دمای مناسب سرد می شوند. سردکاری که به این مرحله اعمال می شود، باعث افزایش مقاومت مکانیکی بیلت فولاد می شود. در فرآیند سردکاری، بیلت ها با استفاده از آب یا هوا خنک می شوند و به تدریج به دمای اتاق باز می گردند. تراشکاری: صیقل دادن سطح بیلت فولاد پس از سردکاری، بیلت های فولادی در مرحله تراشکاری قرار می گیرند. این فرآیند با استفاده از تراش، به صورت چند مرحله ای انجام می شود و سطح بیلت ها صیقل می شود. در این مرحله، سطح بیلت ها صاف شده و اندازه نهایی آنها تعیین می شود. این مرحله در بهبود دقت ابعاد و ایجاد سطحی صاف برای بیلت ها نقش مهمی ایفا می کند. ذوب مجدد: تغییر در ترکیب شیمیایی بیلت فولاد در برخی موارد، بیلت های فولادی ممکن است نیاز به تغییر در ترکیب شیمیایی داشته باشند. در این صورت، آنها مجدداً به فرایند ذوب می روند تا ترکیب شیمیایی مناسبی را برای تولید محصولات نهایی بدست آورند. به ویژه در صنایعی که نیاز به نوع خاصی از فولاد بر اساس نسبت های مختلف عناصر شیمیایی دارند، ذوب مجدد بیلت ها ضروری است. بیلت فولاد و کاربردها بیلت فولاد به عنوان ماده اولیه مورد استفاده قرار می گیرد در تولید انواع محصولات فولادی. ورق ها، نوارها، تیرها و پروفیل ها، لوله ها و بسیاری از محصولات فولادی دیگر با استفاده از بیلت فولاد ساخته می شوند. انواع فولادهایی که از بیلت فولاد بهره می برند، شامل فولادهای کربنی، فولادهای آلیاژی و فولادهای خاص مانند فولادهای ضدزنگ است.

استفاده از روش ریخته گری استوارت، باعث تولید بیلت های با قطر و طول دلخواه می شود. در این فرآیند، آهن مایع از طریق قالب های استوارت عبور می کند و به صورت قلابی نازل می شود، که در نهایت بیلت فولاد به دست می آید. سردکاری: افزایش مقاومت مکانیکی بیلت فولاد پس از ریخته گری، بیلت های فولادی به صورت گرم و نیمه گرم به دمای مناسب سرد می شوند. سردکاری که به این مرحله اعمال می شود، باعث افزایش مقاومت مکانیکی بیلت فولاد می شود. در فرآیند سردکاری، بیلت ها با استفاده از آب یا هوا خنک می شوند و به تدریج به دمای اتاق باز می گردند. تراشکاری: صیقل دادن سطح بیلت فولاد پس از سردکاری، بیلت های فولادی در مرحله تراشکاری قرار می گیرند. این فرآیند با استفاده از تراش، به صورت چند مرحله ای انجام می شود و سطح بیلت ها صیقل می شود. در این مرحله، سطح بیلت ها صاف شده و اندازه نهایی آنها تعیین می شود. این مرحله در بهبود دقت ابعاد و ایجاد سطحی صاف برای بیلت ها نقش مهمی ایفا می کند. ذوب مجدد: تغییر در ترکیب شیمیایی بیلت فولاد در برخی موارد، بیلت های فولادی ممکن است نیاز به تغییر در ترکیب شیمیایی داشته باشند. در این صورت، آنها مجدداً به فرایند ذوب می روند تا ترکیب شیمیایی مناسبی را برای تولید محصولات نهایی بدست آورند. به ویژه در صنایعی که نیاز به نوع خاصی از فولاد بر اساس نسبت های مختلف عناصر شیمیایی دارند، ذوب مجدد بیلت ها ضروری است. بیلت فولاد و کاربردها بیلت فولاد به عنوان ماده اولیه مورد استفاده قرار می گیرد در تولید انواع محصولات فولادی. ورق ها، نوارها، تیرها و پروفیل ها، لوله ها و بسیاری از محصولات فولادی دیگر با استفاده از بیلت فولاد ساخته می شوند. انواع فولادهایی که از بیلت فولاد بهره می برند، شامل فولادهای کربنی، فولادهای آلیاژی و فولادهای خاص مانند فولادهای ضدزنگ است.

خرید سنگ آهن

قرار دادن بیلت فولاد در زنجیره تولید فولاد بیلت فولاد به عنوان یک نماینده اساسی تولید فولاد در زنجیره تولید قرار می گیرد. در ابتدا با تولید آهن مایع، مراحل آهنریزی و تصفیه آهن به تولید بیلت فولاد منجر می شود. سپس با ریخته گری بیلت و انجام سردکاری و تراشکاری، بیلت ها آماده استفاده در تولید محصولات نهایی می شوند. با اتمام این مراحل، بیلت ها وارد فرآیند های بعدی مانند کویل کردن، خم کردن و ششکنه کردن می شوند. نقش تولید بیلت فولاد در صنعت بیلت فولاد نقش بسزایی را در توسعه صنایع مختلف ایفا کرده است. با استفاده از ماده اولیه با کیفیت و خلوص بالا، تولیدکنندگان می توانند محصولات نهایی با دقت مورد نظر را به بازار عرضه کنند. همچنین، استفاده از بیلت فولاد در تولید محصولات فولادی مانند قطعات خودرو، لوله های نفت و گاز و قطعات ماشین آلات صنعتی، باعث بهبود عملکرد و افزایش عمر مفید آنها می شود. تجارت بیلت فولاد با توجه به اهمیت بیلت فولاد در زنجیره تولید فولاد، تجارت این ماده اولیه نیز از اهمیت ویژه ای برخوردار است. تولیدکنندگان بیلت فولاد می توانند با عرضه این محصول به بازارهای داخلی و خارجی، سهم قابل توجهی از بازار را به دست آورند. استفاده از بیلت فولاد برای تولید محصولات فولادی به قیمت پایین تر و در عین حال با کیفیت بالا منجر به رقابت پذیری بیشتر در بازار می شود. نتیجه گیری بیلت فولاد نمادی اساسی از تولید فولاد است که برای ساخت انواع محصولات فولادی استفاده می شود. مراحل تولید بیلت فولاد شامل آهنریزی، تصفیه آهن، ریخته گری، سردکاری و تراشکاری است. رعایت استانداردهای کیفی در این فرآیندها، امکان تولید بیلت های با کیفیت و خلوص بالا را فراهم می کند. با استفاده از بیلت فولاد، صنایع مختلف می توانند محصولات فولادی با دقت و کیفیت مورد نظر را تولید کنند و به بازارهای داخلی و خارجی عرضه کنند.

قرار دادن بیلت فولاد در زنجیره تولید فولاد بیلت فولاد به عنوان یک نماینده اساسی تولید فولاد در زنجیره تولید قرار می گیرد. در ابتدا با تولید آهن مایع، مراحل آهنریزی و تصفیه آهن به تولید بیلت فولاد منجر می شود. سپس با ریخته گری بیلت و انجام سردکاری و تراشکاری، بیلت ها آماده استفاده در تولید محصولات نهایی می شوند. با اتمام این مراحل، بیلت ها وارد فرآیند های بعدی مانند کویل کردن، خم کردن و ششکنه کردن می شوند. نقش تولید بیلت فولاد در صنعت بیلت فولاد نقش بسزایی را در توسعه صنایع مختلف ایفا کرده است. با استفاده از ماده اولیه با کیفیت و خلوص بالا، تولیدکنندگان می توانند محصولات نهایی با دقت مورد نظر را به بازار عرضه کنند. همچنین، استفاده از بیلت فولاد در تولید محصولات فولادی مانند قطعات خودرو، لوله های نفت و گاز و قطعات ماشین آلات صنعتی، باعث بهبود عملکرد و افزایش عمر مفید آنها می شود. تجارت بیلت فولاد با توجه به اهمیت بیلت فولاد در زنجیره تولید فولاد، تجارت این ماده اولیه نیز از اهمیت ویژه ای برخوردار است. تولیدکنندگان بیلت فولاد می توانند با عرضه این محصول به بازارهای داخلی و خارجی، سهم قابل توجهی از بازار را به دست آورند. استفاده از بیلت فولاد برای تولید محصولات فولادی به قیمت پایین تر و در عین حال با کیفیت بالا منجر به رقابت پذیری بیشتر در بازار می شود. نتیجه گیری بیلت فولاد نمادی اساسی از تولید فولاد است که برای ساخت انواع محصولات فولادی استفاده می شود. مراحل تولید بیلت فولاد شامل آهنریزی، تصفیه آهن، ریخته گری، سردکاری و تراشکاری است. رعایت استانداردهای کیفی در این فرآیندها، امکان تولید بیلت های با کیفیت و خلوص بالا را فراهم می کند. با استفاده از بیلت فولاد، صنایع مختلف می توانند محصولات فولادی با دقت و کیفیت مورد نظر را تولید کنند و به بازارهای داخلی و خارجی عرضه کنند.

دیدگاه شما با موفقیت ثبت شد.